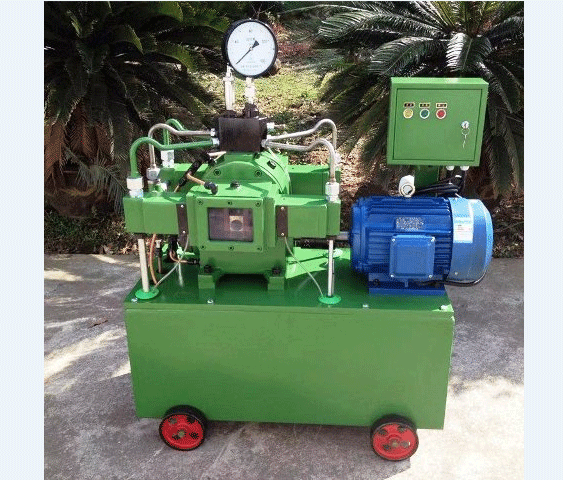

4DY-350MPa型高压电动试压泵

4DY-350MPa型高压电动试压泵是原机械工业部试压泵联合设计组设计的产品。它具有性能稳定,使用寿命长,“三化”程度高,操作安全方便,节能省电,移动灵活等特点。广泛应用于压力容器,管道,钢瓶,阀门和锅炉等做水压试验及任何需要高压压力源的地方。产品的性能和质量符合JB/T9089/1998«电动试压泵技术条件»。

本电动试压泵泵按水压试验的工艺要求而专门设计的。在泵工作初始阶段流量较大,使被试容器能迅速冲液和升压,以缩短试压时间。当压力超过1MPa(此压力可以调低)后,液控阀启动,使二只低压缸互通而不排出液体,则流量自动减小,使试压过程能平稳而缓慢地进行。所以,本泵在高,低压时具有两种流量,并能自动切换。在额定排出压力以下,可进行任意数值的水压试验。

二, 技术参数

4DY-165/6.3A~10/130A系列电动试压泵的基本参数见表1。

表1

电动试压泵型号 | 额定排出压力 Mpa | 流量 L/h | 高压柱塞直径 mm | 配套电机 | 外形尺寸 (长×宽×高) Mm | 试压泵重量kg | ||

高压 | 低压 | 型号 | 功率 Kw | |||||

4DY-165/6.3Ma | 6.3 | 165 | 500 | 32 |

Y90S-4 |

1.1 | 815×480×1055 |

204 |

4DY-100/10Ma | 10 | 100 | 450 | 25 | ||||

4DY-63/16Ma | 16 | 63 | 400 | 20 | ||||

4DY-40/25Ma | 25 | 40 | 380 | 16 | ||||

4DY-30/40Ma | 40 | 30 | 360 | 14 |

Y90L-4 |

1.5

| 840×480×1055 |

206

|

4DY-22/63Ma | 63 | 22 | 350 | 12 | ||||

4DY-15/80Ma | 80 | 15 | 340 | 10 | ||||

4DY-13/100Ma | 100 | 13 | 340 | 9 | ||||

4DY-10/130Ma | 130 | 10 | 340 | 8 | ||||

低压缸工作压力:≦1.6MPa

缸数:4

柱塞行程:40mm

泵速:51次/min

4DY-720/12A~30/350A系列电动试压泵的基本参数见表2。

表2

试压泵型号 | 额定排出压力 Mpa | 流量 L/h | 高压柱塞直径 mm | 电动试压泵配套电机 | 外形尺寸 (长×宽×高) mm | 重量 kg | ||

高压 | 低压 | 型号 | 功率 kw | |||||

4DY-720/12Ma | 12 | 720 | 2390 | 36 |

Y132M-4 |

7.5 |

880×480×1105 |

450 |

4DY-560/16Ma | 16 | 540 | 2230 | 32 | ||||

4DY-350/25Ma | 20 | 320 | 2020 | 25 | ||||

4DY-220/40Ma | 30 | 220 | 1890 | 20 | ||||

4DY-150/63Ma | 48 | 135 | 1820 | 16 | ||||

4DY-110/80Ma | 80 | 110 | 1780 | 14 | ||||

4DY-90/100Ma | 100 | 90 | 1760 | 13 | ||||

4DY-75/130Ma | 130 | 75 | 1750 | 12 | ||||

4DY-50/160Ma | 160 | 50 | 980 | 10 | ||||

4DY-35/200Ma | 200 | 35 | 750 | 9 | ||||

4DY-30/350Ma | 350 | 30 | 740 | 8 | ||||

低压缸工作压力:≦1.6MPA

缸数:4

柱塞行程:50mm

泵速:141次/min

三, 主要结构和工作原理

A, 结构简介及工作原理

本泵为卧式四柱塞往复泵。由电动机,减速箱,传动箱,高、低压水缸,集水器,液控阀,安全阀,压力表,电器箱及水箱等主要部件组成。泵的工作原理及结构示意图见图2。

整台泵装在水箱上,水箱盖兼作底座,水箱下有四只滚轮,使泵能灵活移动。电动机与减速箱一起装在水箱盖上,用挠性爪型连轴器相连接。减速箱系蜗轮蜗杆传动。4DY-165/6.3A~10/130A系列试压泵的减速比为2∶55,4DY-720/12A~30/350A系列试压泵的减速比为4∶41。蜗轮轴两端有互成180°的偏心轴,通过两侧传动箱内的滑块与十字头机构,将旋转运动转变为往复直线运动。传动箱两端各装有高、低压水缸,十字头上所装的柱塞在水缸内往复运动,实现泵的交替吸入和吐出过程。

在柱塞的往复作用下,四只水缸内的工作容积不断发生变化。当柱塞为吸入行程时,随水缸内工作容积的增大,造成缸内真空,水箱内的工作介质在大气压力的作用下,通过滤网、进水管及进水阀进入水缸内。当柱塞为吐出行程时,进水阀关闭,出水阀被顶开,工作介质经过出水管汇集于集水器,然后输送到被试器件内,直到达到某一预定的试验压力,实现试压的目的。

集水器是本泵的控制枢纽,除汇集工作介质外,还能起到控制、测量和保护作用。集水器内装有二套止回阀,安全阀,放水阀,压力表及连接输出接管的工作接头。一套止回阀将高、低压水缸间的通道截断,使两只低压缸互通之后与高压缸隔离。另一套止回阀将被试器件与泵的其他通道隔开以提高泵的保压性能。试压结束后,开启放水阀卸荷,将工作介质放回水箱内。安全阀是本泵的过载保护装置。当泵的排出压力达到安全阀的开启压力时,即能排放工作介质,使泵不至于过载。

液控阀的两端与两只低压缸相连,液控管与集水器的高压腔相通。液控阀关闭时,四只高、低压缸同时工作。当排出压力>1.6MPA(可调)后,工作介质通过液控管使该阀开启,则两只低压缸互相连通,止回阀将它们与高压腔隔断。这时,两只低压缸不再输出介质,仅由高压缸工作,实现流量由大到小的自动切换。液控阀即能实现泵的流量自动变换,同时两只低压缸互通,也不再消耗能量,还可避免因泵过载而损坏机件的事故发生。

集水器上还装有压力表,当被试器件达到试验压力试压泵停机时,压力表的指示值即为试验压力。

B,电气原理及接线图

本泵的电气原理及接线图如图3。电气线路中装有熔断器及热继电器,分别对电动机进行短路保护及过载保护,使泵的工作更加安全可靠。

本泵在电动机上方装有电气控制箱。当接上电源时,“停止”按纽指示灯亮。功能转换开关在手动状态时,按下“启动”按纽,泵开始工作,“启动”按纽指示灯亮,当压力达到电接点压力表红针指示值时,泵自动停机。功能转换开关在自动状态时,按下“启动”按纽,泵开始工作,当压力达到电接点压力表红针指示值时,泵自动停机。当压力下降到电接点压力表绿针指示值时,泵自动开机。

四, 使用试压泵的方法

A, 开箱后的安装

本泵在开箱后,装上滚轮和压力表。将四只滚轮装在轮轴上并穿好开口销,压力表拧入压力表接头螺母,使表面朝向便于观察的方向。

B, 使用试压泵的方法

1,使用前的准备工作:

a, 减速箱内加足润滑油,使油面达到油标中间偏上。润滑油为黑色齿轮油(SYB1103-62S)或重负荷车辆齿轮油。

b,两侧传动箱内加30号机械油(GB443-64)。

c, 水箱内加满洁净的试压用介质。液位以加到水箱4/5高度左右为宜,并应注意随时补充。试压用的介质为水或粘度和水相近的油品。其温度应在5~60°C,并宜略高于环境温度。

d,压力表的量程一般不低于试验压力的1.5倍。如本泵配带的压力表量程太大时,请另配合适的压力表。

e, 被试器件应预先放尽空气,冲满工作介质,以缩短试压时间。

f, 开启放水阀,按下启动按纽开始空载试车。若无异常响声及阻滞现象,即可关闭放水阀,启动本泵试压。新泵和停用较长时间的泵须空载运行一段时间,以排尽泵内防锈油。

2,使用中的注意事项:

a, 减速箱中的油温不应超过80°C。

b,工作中如发现泵或其他部件有明显渗漏现象,应停机卸压进行检修。

c, 当泵的排出压力达到或接近试验压力时,应先停机,再点动加压。

d,最好在泵以外的管路系统中另加装截止阀和放水阀,以便隔开泵和被

试器件。

e, 安全阀不能当溢流阀使用,不能调高,也不宜调低。试压时如需保持某一固定的试验压力时,建议在管路上另装溢流阀。

f, 在对低压器件(Pg≦1.6MPA)进行试压时,可将液控阀的动作压力适当降低。卸下液控阀下面的液控安全阀,拧松锁紧螺母,再适当拧松调整螺钉以放松弹簧,即可使其动作压力降低。

注意:液控阀的动作压力不能高于1.6MPA。

g,如被试器件的容积很小,升压太快时,可将液控阀的动作压力调低。则试压时仅由高压水缸工作,可使升压速度降低(当试验压力稍高于1.6MPA时)。若仍嫌升压太快,应将多个被试器件连接在一起试压,或另选流量更小的泵。

3,试压泵的连接尺寸:

在泵的集水器中心线上,离地面高度780mm处,装有工作接头M22X1.5,

请各用户按此尺寸安排连接管路。

五, 维护电动试压泵和保养

1,泵外表,减速箱和传动箱内的润滑油及水箱中的试压介质必须保持清洁,不允许有污物或其他杂质。

2,新泵第一次用的润滑油工作56小时后应当更换。以后每工作500小时左右更换一次。

3,长期停用的泵,应经防腐处理。先把试压介质排净,再抽灌一次防锈油或防锈水,未涂漆的零件外表应涂机油防锈。

4,经常注意泵的蜗轮蜗杆副的轴向间隙:蜗轮为0.05~0.10,蜗杆为0.04~0.07。如不符合此值,需调整传动箱纸垫或通闷盖纸垫。

5,在环境温度0°C以下使用,工作介质为水时应添加防冻剂。建议采用变性酒精为防冻剂,配比见表3。

表 3

环境温度°C | 90°变性酒精% | 清水% |

0~—10 —10~—20 —20~—30 —30~—40 | 33 45 54 70 | 67 55 46 30 |

六, 一般试压泵故障及排除方法

试压中如发生故障,应首先排除泵以外(被试器件,管路系统等泄漏)故障原因,再检查泵的故障而排除之。

故障现象 | 原 因 | 排 除 方 法 |

试压泵的压力上升太慢或不上升 | 1,放水阀未关严。 2,滤网堵塞或接头渗漏 3,柱塞密封圈松动或损坏 4,进,出水阀搁死 5,进,出水阀不密封 | 关紧或重新配研 清洗或去除污物,拧紧接头 调整压紧螺套或更换密封圈 拆下检查,清洗或重新研磨 重新研磨或更换 |

试压泵的压力上升不均匀 | 1,有一缸进,出水阀搁死 2,有一缸进,出水阀密封不良 3,有一缸密封圈松动或损坏 | 根据柱塞运动方向,表针摆动情 况及响声判定故障缸,拆下清洗 或配研 同上法判定故障缸,将阀拆下重 新研磨或更换 同上法及观察缸座泄水孔漏水情 况判定故障缸,调整压紧螺套或 更换密封圈

|

泵的保压时间 太短或达不到 额定排出压力 | 1,集水器上放水阀渗漏 2,安全阀渗漏 3,集水器内止回阀或各水缸的出水阀渗漏 4,液控阀渗漏 5,接头处渗漏 | 关紧放水阀或重新配研 调整弹簧松紧,清洗密封面或重 新研磨阀线 重新研磨或更换阀与阀座

重新研磨或更换液控阀杆与阀座 拧紧接头或更换密封垫圈 |

试压泵减速箱温度升太高 | 1,润滑油不合适或太多,太脏 2,轴承装配太紧 3,蜗轮副啮合状况不良 4,安全阀动作不灵或泵负荷太重 5,电动机同轴度不好 | 调整润滑油数量或更换润滑油

调整轴向间隙 检查接触面斑痕,重新装配和调 整蜗轮位置 防止超载运行或检修安全阀

重新安装,调整电机轴线位置 |

试压泵电动机负荷超载 | 1,液控阀动作压力太高 2,泵超负荷运行 3,各处润滑不良 4,电源电压太低 5,柱塞密封圈太紧 | 调低液控阀动作压力 避免超负荷运行 补充或更换润滑油 提高电源电压 适当放松压紧螺套 |

标签: 4DY-350MPa型高压电动试压泵、