江钻股份武汉压缩机分公司 试压间改造方案

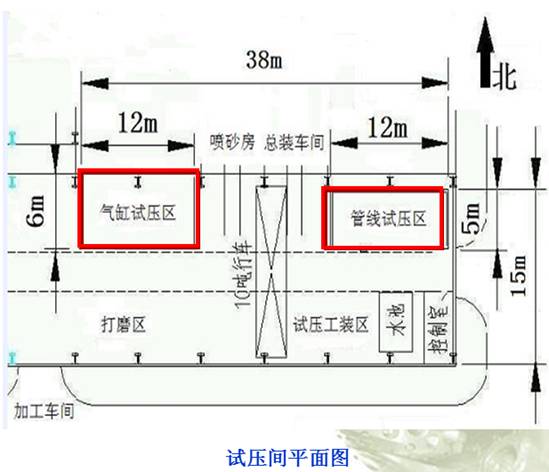

一、基本情况 1、改造背景 江钻股份武汉压缩机分公司是从事石油机械制造的专业机厂,主要从事RDS天然气压缩机系列、CNG汽车加气站用压缩机系列、FB小型压缩机系列等产品的研发、制造、销售和技术服务工作。按照标准QJJ.J84-2009《RDS压缩机检验规程》第4.2、4.3条规定,压缩机的承压件,如气缸、填料腔等以及压缩机的全部管线均需要进行试压,这些工件的试压需要在试压车间进行。根据工艺规范要求,压缩机产品承压件都需要进行水压/气密试验,现今试验压力在1—47.5Mpa。现有的试压间厂房简陋,存在较大的安全隐患,且施压设备老旧,产能也跟不上生产需要。为了消除潜在的安全隐患,适应以后的生产经营形势,必须对现有的试压间进行升级改造。 2、试压情况简介 (1)试压产品种类繁多,气缸、余隙缸、机体、填料、活塞、缸头、管线等试压件。每种试压件都有多种型号,如RDS系列的气缸型号就有30多种,且随着研发,数目还在增加。管线更是没有规则,最长的达11.7m。 (2)由试压产品种类决定试验压力,一般压力范围1-37.5Mpa,最高压力75Mpa。 3、试压件的现状简介 (1)试压间有试压区两处(如图所示):

(2)试压间设备有三套手动水压试验泵及管路,一套水压气密性试验装置。三套试压泵都是单线程,最多只能同时试验3个试压件,最高试验压力为50Mpa。气密性试验装置是亿威仕的水压气密性试验台,最高试验压力50Mpa。

(3)试压工作流程是从加工车间刚加工好的承压件如气缸,机体,缸头等,需要从加工车间运送到气缸试压区进行试压,试压完毕后再原路运回到加工车间附近的主机班进行装配工序,若是气缸试压完后,还需运到水池处进行气密性试验,再运送到主机班进行装配。已完成对接的管线和缓冲罐等工件则会从总装车间运送进来,工件被送到管线试压区进行试压,试压完后原路返回送入总装车间。 二、改进的必要性 1、安全隐患

(1)敞开式作业

由于试压间空间有限,一些较大、较长或形状不规则的管线,大型的缓冲罐等,无法在围墙内进行试压,只能在围墙之外的空地上及旁边的过道上进行,虽然有隔离带隔离警示,但无法有效隔离无关人员误入作业区。

(2)四周防护设施不可靠

试压间的围墙高1.2米,厚度只有150mm,周围的厂房有玻璃窗,虽然能够起一定的阻挡作用,但是却也存在着工件飞出到围墙外的风险,且墙壁强度也远远不够;另外,围墙是敞开式的,没有一个能够开关的门,这样试压的时候,无法阻止人员进入试压间。

(3)试压区空间太小,试压区和试压操作区未进行有效隔离

试压间围墙内的尺寸为5m×12m和6m×12m。里面放置有两台试压泵、放置工具及试压用的螺栓、密封圈等的工具箱,其余的空间用来对气缸、活塞等加工件的试压,以及对一些小型短管线进行试验。而一些较大较长或形状不规则的管线、以及大型的缓冲罐等,却无法在围墙内进行试压,只能在围墙之外的空地上及旁边的过道上进行,这样在试压的时候,旁边人来人往非常不安全。同一个试压区内,常常一个工件在进行试压的同时进行其他试压件的准备或拆卸。

(4)打磨区紧挨试压区

打磨区与试压区相邻(如图示),未进行有效的隔离,若试压出现故障,将会危及人身安全。

(5)试压过程操作复杂,全凭人工操作。

施压设备完全靠人工手动控制,且压力表等仪器也在试压设备上。施压过程中的所有步骤,如升压、持压、卸压、从试压设备上读取数据(试压压力一般为1—37.5Mpa)等都必须人工在旁边进行操作,无法做到人机分离,存在着很大的安全隐患。

2、产能低下

理想工况下单台机组需要满足的生产要求(以四列机组为例)

试压种类 | 数目 | 每件耗时h | 总耗时h | ||

管 线 | 300mm以上 | 4 | 3 | 12 | |

300mm以下 | 18 | 1 | 18 | ||

气缸 | 4 | 2 | 8 | ||

承 压 件 | 余隙缸 | 4 | 0.5 | 2 | |

活塞 | 4 | 0.5 | 2 | ||

填料 | 4 | 0.5 | 2 | ||

缸盖 | 4 | 0.5 | 2 | ||

机体 | 1 | 2 | 2 | ||

总计h | 48 | ||||

分析:一年按250个工作日,产量100台机组来算,每个试压泵每天需工作的时间为:48(单台机组耗时)×100(年产量)÷250(工作日) ÷3(试压泵台数)=6.4(h)由于试压的操作人员有限,不可能三台试验泵同时工作,因此产能不够。

(1)设备落后

每台试压泵都是单线程,同时最多只能对3件试压间进行试压,效率低;试压泵试验最高压力为50Mpa,不能满足发展要求(地库压缩机最大实验压力达到75MPa)

(2)控制系统落后——人工控制

试压过程中所有的操作包括对时间的掌握都是人工控制,作业效率低;实验数据都是人工记录,这样不仅会存在较大的误差,不便进行电脑储存和分析,试验情况不能有效追溯。

3、其他问题 (1)气密性试验水池没有封闭,完全开放,周围只有1.2m高的围墙,在气缸进行气密性试验操作和检测时,工人必须靠近水池,有很大的安全隐患。 (2)试在做气密性试验时,天车必须一直吊着工件直到试验结束,影响天车进行其它的工作。

三、计划实施方案

根据试压间存在的这些问题,我们多次去四机厂进行调研,结合分公司的实际情况,制定了初步的改造方案。建造满足GB50484-2008《石油化工建设工程施工安全技术规范》

1、对试压间重新布置

改造前后对比:

(1)扩大试压区空间

解决了敞开式作业的安全隐患问题,改造后试压区尺寸15m×8.5m,15m×11m(原为5m×12m,7m×15m)。所有的工件均能在此试压间进行试压。如图所示,完全阻止无关人员进入试压间,并且较大较长或形状不规则的管线、大型的缓冲罐等也可以在围墙内进行试压。

(2)对围墙的改造,有效提升安全系数。

改造后试压间围墙高3m(不影响天车运行),相比于改造前试压间1.2米高的围墙,大大提升了安全系数;小型的试压间都要封顶,全封闭建造。充分考虑现在以及将来的试压情况,计算出试压间墙壁能承受的强度,从而设计墙壁的结构以及厚度,满足试压安全性能要求。

(3)设置4个单独的试压间

每个试压间单独分开,与其他试压间完全隔离,消除了安全隐患。当一个试压室在进行试压的时候不会影响其他试压室试压件的准备或拆卸,件工件可以同时进行试压,提升了作业效率。

(4)单独设置一个高压区。

有些试压工件需要很高的试验压力,因此针对50Mpa以上的试压工件单独建造一个高压区,高压区全封闭建造,并且试压间墙壁能够满足防爆要求,消除了安全隐患。

(5)每个试压室都配置防爆门

根据试压间试验压力等级分别给每个试压室配置防爆门,防爆等级满足GB3836《防爆标准》,防爆门跟试压系统连锁控制,若防爆门没有关闭,工件将无法进行试压。防爆门有警示灯,在试压过程中警示灯开启防止无关人员靠近,消除了安全隐患。

(6)放置轨道平车

因防爆门都有上方横梁,天车无法将工件吊进试压区,因此只能用轨道平车进行运送,小型的试压室也配有小型的平车,平车可与工件一起推进试压室,一起进行试压,方便工件转移

2、选用先进的自动控制系统和设备

(1)选用先进的自动控制系统

计算机自动控制,所有试验设定都可在自动控制台完成,实现全方位试压的无人现场;实行大门与试压系统连锁控制,门上设置警示灯,防止人员误入;系统内置安全阀,当发生紧急情况可立即执行停机并报告错误,消除安全隐患

提前制定多种试压方案编程输入电脑,随用随取;能实时显示试压系统压力读数,计算机能自动生成压力时间曲线,数据储存,可打印报告,提升作业效率和准确性。

(2)安装先进的监控系统

里面安装监控设备,视频监控系统由自动变焦摄像机,数字硬盘录像机,监控显示器现场语言监听及广播系统组成。自动变焦摄像机可拉近观察,并能上下左右转动,数量和位置要确保从控制室内可以监控到试压间的一切情况,特别是施压管线以及气密性试验的水面。视频画面在监控显示屏上实时显示,硬盘录像机能将视频自动储存,方便对试验情况进行追溯。满足GB50198-94《民用闭路电视监控系统工程技术规范》

(3)配备3台自动控制试压设备

每台试压设备支持多线程控制试压,能以不同的试压压力同时试压管线、气缸、填料等试压件(原来为单线程试压);每台试压设备最高压力为150Mpa(原来为50Mpa),保证发展要求。按国家标准GB50184-2011《工业金属管道工程施工质量验收规范》规定,承受内压的地上钢管道及有色金属管道试验压力应为设计压力的1.5倍,所以150Mpa的试压压力可以满足耐压100Mpa的管线,分公司现今承压件要求最高耐压压力在50Mpa以内,完全满足分公司所有机组的试压管线和其他的承压部件,但考虑到分公司未来新机组研发会提出更高的要求最大工作压力有必要达到150Mpa。

每台施压设备可进行高低压切换。

3、改造气密性试压区

(1)将原有的气密性试验水池填平,留出空间给管线试压;

(2)分出一个全封闭的试压室进行气密性试验,在里面重新制作水池 ;

(3)旁边安装一个悬臂吊,悬吊试压件;

(4)并在里面安装监控设备。

之前气密性试验区处于开放状态,气体在高压状态时若有泄漏是极其危险的。因此单独建造一个气密性试压间,且完全封闭,墙壁能够满足防爆要求,里面配有监控设备。气密性试验时无需任何人靠近,系统自动完成整个气密性实验过程和监控,完全消除安全隐患。

将气密性试验室搬到工件试验区,方便气缸的转运。气密性试验室完全封闭,且满足防爆要求,所以在气密性试验的同时不会影响其他试验室的工件准备。

四、实施标准和规范

API618-1995《用于石油、化学和天然气工业的往复式压缩机》

API 11P-1989《油田用成套往复式压缩机》

QJJ.J84-2009《RDS压缩机检验规程》

GB50184-2011《工业金属管道工程施工质量验收规范》

GB150-1998《钢制压力容器》

GB50484-2008《石油化工建设工程施工安全技术规范》

GB3836《防爆标准》

SH3533-2003《石油化工给水排水管道工程施工及验收规范》

API 6A、GB/T22513-2008《井口装置和采油树规范》

公共安全行业标准及公安部对安全防范工程管理要求

GB50198-94《民用闭路电视监控系统工程技术规范》

GB50236《现场设备、工业管道焊接工程施工与验收规范》

OHSAS18000《职业安全健康管理体系》

五、费用预算

建造项目 | 建 造 内 容 | 费用 | |

设 计 | 包括试压间墙体强度计算,试压间的格局,试压间的循环水及排水系统等统一设计。 | ||

基础建设 | (1)围墙建造、防爆门的安装等。 | ||

(2)平车轨道,气密性水池的改造 。 | |||

(3)防腐系统、循环水、排水系统等改造 。 | |||

基建材料 | (1)试压间墙壁建造普通材料如砌墙砖,水泥,混凝土,油漆等。 | ||

(2)墙体加固材料如钢筋,钢板,加固添加剂等。 | |||

水压/气密性试验控制系统 | 水压/气密性试验控制系统,包括水压/气密性试验设备,控制阀门及管线,控制室控制台,数据存储设备,及其整个自动控制系统的程序编写和布局。 | ||

监控系统 | 监控系统,包括自动变焦摄像机,数字硬盘录像机,监控显示器现场语言监听及广播系统。 | ||

辅助工装 | 水池单臂吊、水池盖板、试压件试压垫板,轨道平车等。 | ||

差旅及其他 | 寻找和调研外包厂家。 | ||

共 计 | |||

六、改进效果预评估

1、试压间改进后,能满足现今分公司内所有管线及承压部件的试压;

2、试压间分区,能同时对多件承压件进行试压,提高了使用效率;

3、加强了墙壁强度和高度,试压过程更加安全;

4、引进先进的水压/气密性试验系统,操作过程人机分离;

5、计算机能自动生成压力时间曲线,实时显示,数据储存,可打印报告,方便追溯储存;

标签: