气动试压泵压力脉冲试验台技术要求

1、试验台用途:

根据技术协议要求完成产品的压力脉冲试验。

2、试验台试验对象:

油缸、蓄能器等液压容积产品

3、试验台性能指标:

脉冲测试对象:作动筒、助力器、蓄压器(最大容积5L)

试验工作介质:YH-15航空液压油

常温~135±5℃ 可调

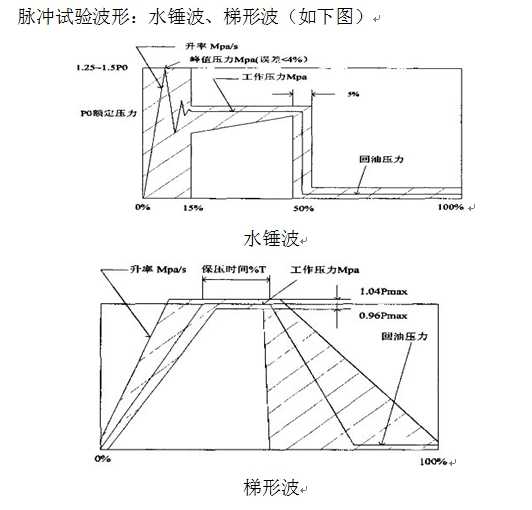

脉冲试验波形:水锤波、梯形波(如下图)

水锤波

梯形波

额定工作压力:2~28MPa 可调

压力控制精度≤1MPa

脉冲峰值压力:作动筒 max42MPa(水锤波)

21MPa级蓄压器 14~21MPa(梯形波)

28MPa级蓄压器 18.8~28MPa(梯形波)

压力上升斜率:1400~2100 MPa/S(作动筒、助力器)

875~1400 MPa/S(蓄压器)

脉冲试验频率:0.01~5Hz 受产品容积大小影响

产品容积越大,频率越小

脉冲试验次数:单次脉冲循环 次范围内可设定

4、液压油源系统:

4.1 压力脉冲动力源系统:

为压力脉冲试验提供脉冲动力。由乙方根据技术协议要求自行设计液压原理,其原理必须满足以下条件:

a. 能够实现产品脉冲试验波形(水锤波、梯形波)功能;

b. 系统泵源、蓄能器、阀件、管路等配置能满足脉冲试验波形条件;

c. 系统流量、压力可根据脉冲试验波形需要自由调节;

d. 脉冲试验波形压力上升斜率可以控制,其中梯形波的波峰值、波谷值可以调节;

e. 系统能够长期维持常温条件,保证系统使用寿命;

f. 要求系统功能齐全、操作简便(系统压力可在操作面板调节显示)、布局合理、结构整齐、外形美观。

4.2 高温补油排气油源系统:

为压力脉冲试验在试验过程中进行换向排气提供所需温度油源。由乙方根据技术协议要求自行设计液压原理,其原理须满足以下条件:

a. 产品在试验过程中需要换油排气时,能够配合压力脉冲动力源系统自动完成换油排气过程;

b. 产品在做介质高温试验时,能够根据试验需要自动提供所需高温介质,其中温度控制精度要求±5℃;

c. 要求系统功能齐全、操作简便、布局合理、结构整齐、外形美观。

5、电气控制柜及线路:

要求符合电气设备安装、安全标准,插头、插座采用防差错连接方式,电控操作简便,布局合理、线路规范整齐。

6、计算机操作界面:

6.1 计算机开机界面要有“压力脉冲试验”操作快捷键。

6.2 试验波形:水锤波、梯形波等多种波形(可供选择)。

6.3 试验参数:

峰值压力、额定压力、波谷压力、上升斜率、脉冲频率、试验温度、脉冲次数等试验参数可设置,多组试验参数可进行循环试验,循环次数可设置。

6.4 操作界面分为以下界面:

主控制界面:压力脉冲试验的控制及监测;(在显示画面中,显示试验标准区域范围、压力脉冲曲线。试验曲线可局部放大。)

参数设置界面:压力脉冲试验参数及相关参数的设置;

系统检查界面:系统的自检及传感器的标定;

试验数据处理界面:试验数据的处理,包括采集、存储、打印等;

故障报警显示界面:故障报警原因及处理显示等。

6.5 安全报警:

系统总装一个安全报警灯(包括压力、过滤、油温、液位等报警),显示设备故障报警。在操作试验界面显示分项报警指示灯,其中:

当产生油温报警、液位报警、过滤报警、超次数报警等报警时,待正确处理解决后,这些报警可自动复位。

当产生超压报警报警时,必须正确处理解决后,采用手动复位才能继续试验。

6.6 计算机数采系统能同时进行压力、频率、斜率、温度、工作次数等各种试验数据的实时采集,对相应数据进行显示、合成,并通过固定的表格形式输出(配打印机)。对这些表格数据具有存储功能。

6.7 人机界面的下拉菜单中可显示不同的试验产品,试验开始时,操作者可向固定的表格中填入试验数据及要求。

7、试验台整体要求:

7.1 性能符合技术协议要求,功能齐全、结构简单、操作方便、布局合理、外形美观。

7.2 油源、油路等连接部位密封合理,设计合理防漏结构,以防止污染环境。

7.3 设备安全防护措施合理,保证试验人员安全操作。

7.4 设备噪音要求85分贝以下。

标签: