试压泵厂家高压胶管脉冲试验台

1、试验范围: 钢丝编织软管及组合件;

钢丝缠绕软管及组合件;

其它高压软管及组合件;

2、试验方法:

符合GB7939-92《液压软管总成试验方法》

GB/T5568-94《橡胶、塑料软管及其组合件的无屈挠液压脉冲试验验》

MT/T98-2006《液压支架用软管及软管总成试验规范》

3、脉冲最大压力:0~80MPa可调;

4、升压、保压、降压和暂停时间可以在自由调节;

5、脉冲频率:0~1.5Hz 可调;

6、试验环境温度:常温;

7、介质温度:常温~150℃精度为±3℃;

8、工作液:乳化液或20号机械油;

9、系统过滤精度:不低于0.125mm,设有磁过滤设施;

10、试验压力记录方式:压力表观察/记录仪记录/微机软件自动记录可选;

11、同时试验管路:1~8可选;

12、单次试验循环次数,0~20万次可调;

13、压力测量精度:≤±0.5%;

14、恒压精度:≤±1%;

15、压力表显示精度:优于1.5级;

16、试样长度范围:200~1000mm;

17、控制方式:手动控制,plc控制及计算机控制方式可选择;。

18、试验结果存储方式:自动存储曲线及数值,可生成报表;

19、接头形式:随机配备接头,适用于KJ系列、DN系列等多种胶管,公称内径范围φ6~φ51mm;

20、具备急停、故障自动停机功能;

21、具备保证实验者及设备安全的设施;

第二部分 技术说明

第一章 脉冲试验台

第一节 概述

1.1 参考标准

(1) GB7939-92 液压软管总成试验方法

(2) GB/T5568-94 橡胶、塑料软管及其组合件的无屈挠液压脉冲试验

(3) MT/T98-2006 液压支架用软管及软管总成试验规范

1.2 功能及特点:

胶管脉冲试验台是根据国家标准(GB7939-92)设计、制造测定软管的检测设备,主要应用于液压软管总成脉冲试验。同时,也可以应用于其他汽车用橡胶软管、航空软管等产品的脉冲试验。广泛应用于生产工厂、产品质量检验所、科研院校等单位对各种非金属软管、金属软管的生产检验和开发研究。

本试验台主要用于对液压软管及软管组合件的脉冲压力试验,其性能参数符合国家相关脉冲试验标准要求。管路安装均遵循横平竖直原则,布局合理,油电分离,美观耐用。其功能及特点如下:

(1)对软管进行脉冲试验,脉冲波形为基本方波(T形波);

(2)拆卸被试管路后的泄漏介质自动回收;

(3)计算机数据采集处理,打印输出介质温度、脉冲次数和脉冲压力波形;

(4)试样安装方式为水平方向,安装距离可以根据试样的长短来自由调节;

(5)试验时可以自由设定运行周期次数,当达到要求时可以自动停止试验;

(6)在实验开始时能自动排除试样内气体;

(7)试验时外部可以观察试样试验情况,观察窗设有保护装置;

(8)试验压力-时间曲线能够在屏幕上显示并能打印或存储在存储器内,计算机控制,存储器有USB接口,可以将存储数据以EXCEL文档格式输出;

(9)以下安全装置:

a.门开时不能测试;有网线加强的安全玻璃,紧急按钮;

b.介质箱设计时加有液位报警器,液位到达下限时,整机不能启动;

c.具有油温超高、压力超高、泄露声光报警、紧急停机功能;

d.试件泄漏可以设定报警点。当泄漏量达到一定程度后,系统则会自动报警并停止工作。

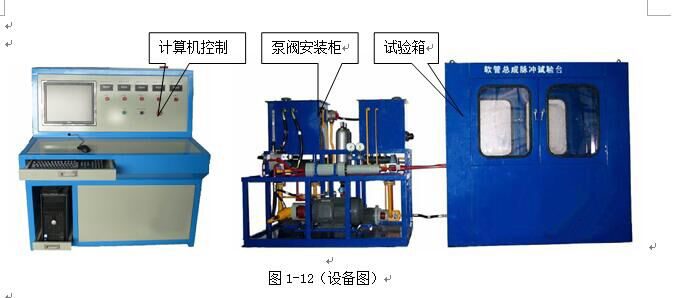

1.3 主要组成部分

该试验台主要由以下几个部分组成:

(1)试验台架:用于安装动力系统;

(2)试验柜:用于安装试件;

(3)电器控制柜:安装强电控制系统和试验台操作控制开关;

(4)采集系统:计算机全程采集记录实验数据并打印输出。

1.4 技术参数:

(1) 最高脉冲压力:90MPa,压力显示能精确到0.1MPa;

(2) 脉冲频率:0~1.5HZ (可调);

(3) 介质温度:常温~150±3℃;

(4) 试验环境温度:常温;

(5) 试验介质: 20号机械油;

(6) 试验件数:1~8件;

(7) 系统过滤精度:不低于0.125mm,设有磁过滤设施;

(8) 单次试验循环次数,0~20万次可调

(9) 压力测量精度:≤±0.5%

(10) 恒压精度:≤±1%;

(11) 电源电压:AC380V±10%,50HZ±2%;

(12) 外形尺寸:1800×1200×1600mm(泵阀安装柜)

1500×1200×1700mm(试件箱柜)

1000×650×1200mm(计算机柜)

第二节 工作原理

2.1工作原理

1.脉冲压力的产生

在一个恒定基础压力的闭式循环回路中叠加一个按某种规律变化的交变压力源。该交变压力源的下限压力与循环系统的基础压力相同。脉冲压力的动力源由恒定压力的液压站提供的。其系统压力20经增压4∶1后的输出压力为80MPa。再经过液压阀控制脉冲液压缸的正反向切换和控制液控阀的开启和闭合,变成一个交变的脉冲动力源。

2.试验介质的温度控制

试验介质温度要求控制在150℃温度内。其温度来源于高温油箱内部的加热器,加热温度的控制是温度感测头及控制器进行PID调节运算实现的。

3.试件的泄漏检测

试件泄漏可以设定报警点。当泄漏量达到一定程度后,系统则会自动报警并停止工作,计算机仍保持供电状态。

2.2 液压系统原理

1. 液压系统原理图(见图1-1)

图1-1(液压系统原理图)

2.液压系统工作原理

启动主泵电机3,主泵2从液压油箱经吸滤器1吸入液压油,压力油经单向阀4进入精过滤器9、蓄能器8和电磁溢流阀6的进油口,向蓄能器8充液,系统压力取决电磁溢流阀6和远程调控阀调节值。

同时启动充液泵电机33,高温油泵32从液压油箱经吸滤器吸入液压油,压力油经单向阀34进入增压器小腔11和被试液压软管总成,通过液控单向阀37和回油过滤器38流回油箱。

脉冲控制:通过计算机上设定脉冲频率。DT1得电,DT2断电,实现增压控制。

增压:DT2得电,DT1断电,主泵2和蓄能器8的压力油经过精过滤器9和伺服阀10进入增压器11大腔左端,推动增压器活塞向右移动,于是将小腔的油压出至试验台架上安装的被试软管总成,并在软管总成内形成比主泵输出压力高的压力。

卸荷:DT2 断电,DT1得电。此时伺服阀10换向,主泵的压力油和蓄能器8的压力油进入增压器的大腔右端,推动增压器活塞向左移动,被试软管总成卸压,即完成一个脉冲循环。当增压器活塞左移时,打开液控单向阀37,充液泵输出的压力油经单向阀进入增压器小腔,并经试验台架上被试软管总成、液控单向阀37流回高温油箱,完成一次油液循环。

主系统采用独立回油冷却方式控制温度。充液油箱液位由液位继电器控制,当油箱液位低于下限时,系统自动停机,此时应向油箱内加油至合适液位。

试验过程一旦软管总承爆破,漏油回收将自动回收溢出液压油。漏油回收由液位控制继电器自动控制油泵电机组的启停,它主要由电机油泵组、液位控制继电器和过滤器组成。

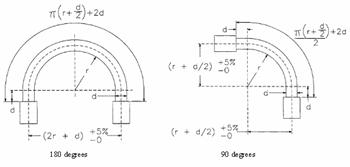

3.试样的安装方式(见图1-2)

图1-2(试样的安装方式)

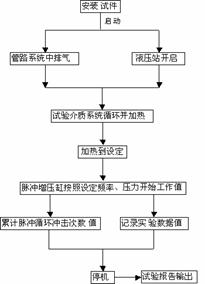

2.3工作流程(见图1-3)

图1-3(工作流程图)

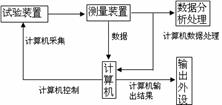

2.4 计算机辅助测试系统

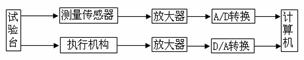

计算机辅助测试系统的基本功能(见图1-4),主要由参数测试和测试控制两部分组成。

图1-4(计算机辅助测试的基本功能)

1. 参数测试:将计算机数据采集和数据处理系统与试验台传感器连接起来,对待测试件进行参数测试。测试过程由以下几个环节构成:

(1)信号放大:将各压力,温度的测量仪表输出的较弱模拟电信号经放大器放大,以满足计算机数/模转换(A/D)电路输入电平的要求。

(2)数据采集:利用计算机A/D转换卡对输入的模拟电信号进行采样、量化,转换成数字信号,形成数据传送给计算机。

(3)数据处理:利用软件对测试的数据进行时局检验、误差分析和误差消除,以减少测试误差,提高数据的准确性。

(4)试验结果的输出:将测试结果以数据或图形方式向显示屏、打印机输出或存入磁盘进行保存。

2. 测试控制:在测试过程中,输入控制数据,由计算机对试验状态进行控制,系统由以下几个环节构成。

(1)接受测试控制指令:人工输入或预设程序控制指令,由计算机对试验台进行控制。

(2)控制信号的输出:利用软件将控制指令的数据进行D/A转换,由接口输出控制模拟信号,经放大器放大后,送执行元件。

系统原理框图(见图1-5)

图1-5(系统原理框图)

第三节 使用软件介绍

3.1登录试验系统

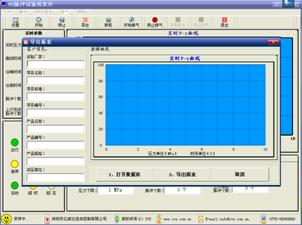

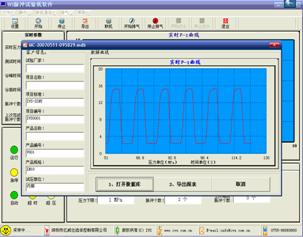

运行思凯达脉冲试验软件,点击登录界面中的“进入系统”按钮,便可进入试验软件主界面(见图1-6);

图1-6

3.2试验设置

进入试验软件主界面后,在试验开始前,先进行试验参数的设置,点击“设置”按钮,将会跳出参数设置界面(见图1-7)。主要有两方面的内容需要设置,一方面是客户相关信息,这部分内容客户根据自己的实际情况填写,填写的内容将会在试验报告。另一方面是很重要的试验参数设置,具体内容如下:

试验压力(MPa):需要测试的压力大小,用户可以根据测试要求在0~80MPa之间任意设置。数值最多可以到小数点后面1位数值。该数值的单位默认为兆帕(MPa);

升压时间:系统压力上升至测试压力所需要的时间,可以自由调节;

卸压时间:系统压力卸压所需要的时间,可以自由调节;

保压时间:系统压力达到测试压力后做耐压强度的时间;

脉冲个数:即脉冲(循环)次数;

试验参数设置完毕,点击确定按钮,便会回到主界面,在主界面中点击“设定的参数”按钮就可以观察到用户设置相关试验参数(见图1-7)

图1-7

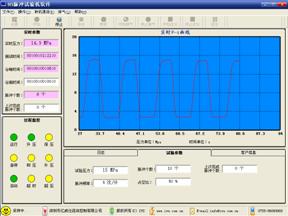

3.3试验过程

在参数设定完毕后,点击主界面上的“开始”按钮,试验将自动开始。如果在试验中途需要终止试验,点击“停止”按钮即可终止试验。在试验过程中,在试验软件主界面上的实时参数区域能实时显示压力数值和试验时间,压力-时间还能以曲线的方式实时显示(见图1-8)。

图1-8

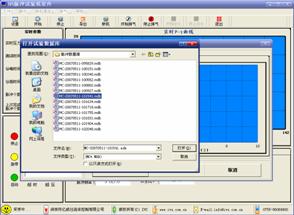

3.4生成试验报告

试验结束后,软件可以生成试验报告,操作方法如下:

点击“导出”按钮,将会跳出的对话框(见图1-9),然后点击“打开数据库按钮”,此时会跳出对话框(见图1-10),所有试验的压力-时间曲线数据都保存在该目录下面,文件名包含了试验时间的信息,根据完成试验的时间,选取相应的曲线数据文件,然后打开,相应试验的曲线将会显示(见图1-11),点击导出报表,试验报告将会在Excel中打开。软件默认的报告格式(见表1-1),表格中的试验厂家,项目名称,项目编号,产品名称,产品编号,试压部位,产品规格等内容为试验开始前在参数设置中用户设置的信息,压力试验结果及过程以及试验曲线是软件根据试验情况自动生成的数据。试验结论由试验员填写。

图1-9

图1-10

图1-11

表1-1

第四节 主要配件清单及技术参数

4.1主要配件清单:

4.1.1 标准元件

NO | 项目 | 名称 | 单位 | 数量 | 品牌 | 产地 |

1 | 动力泵站 | 电动机 | 台 | 1 | 贝特机电 | 南京 |

2 | 液压泵 | 台 | 1 | 航发机械 | 上海 | |

3 | 联轴器 | 个 | 1 | 国产 | ||

4 | 单向阀 | 个 | 1 | 华德液压 | 北京 | |

5 | 先导式溢流阀 | 个 | 1 | Atos | 意大利 | |

6 | 直动式溢流阀 | 个 | 1 | Atos | 意大利 | |

7 | 精过滤器 | 个 | 1 | 黎明液压 | 温州 | |

8 | 伺服阀 | 个 | 1 | 704所 | 上海 | |

9 | 伺服放大器 | 个 | 1 | 704所 | 上海 | |

10 | 蓄能器 | 个 | 2 | 奉化奥莱尔 | 奉化 | |

11 | 充气工具 | 个 | 1 | 奉化奥莱尔 | 奉化 | |

12 | 高压球阀 | 个 | 2 | 国产 | ||

13 | 压力传感器 | 只 | 1 | 森纳仕 | 广州 | |

14 | 压力表 | 只 | 2 | Wika | 德国 | |

15 | 吸油过滤器 | 个 | 1 | 黎明液压 | 温州 | |

16 | 空气滤清器 | 个 | 1 | 黎明液压 | 温州 | |

17 | 液位计 | 个 | 1 | 黎明液压 | 温州 | |

18 | 液位控制继电器 | 个 | 1 | 黎明液压 | 温州 | |

19 | 压力表开关 | 个 | 2 | 黎明液压 | 温州 | |

20 | 冷却器 | 个 | 1 | 兴中液压 | 国产 | |

21 | 温度控制器 | 只 | 1 | 森纳仕 | 广州 | |

22 | 介质输送泵站 | 高温油泵 | 台 | 1 | 泊头油泵 | 泊头 |

23 | 电动机 | 台 | 1 | 贝特机电 | 南京 | |

24 | 联轴器 | 个 | 1 | 国产 | ||

25 | 单向阀 | 个 | 1 | 华德液压 | 北京 | |

26 | 溢流阀 | 个 | 1 | 华德液压 | 北京 | |

液控单向阀 | 个 | 1 | Hawe | 德国 | ||

27 | 电磁阀 | 个 | 1 | Hawe | 德国 | |

28 | 耐振压力表 | 只 | 1 | 黎明液压 | 温州 | |

29 | 压力表开关 | 个 | 1 | 黎明液压 | 温州 | |

30 | 温度控制器 | 只 | 1 | 黎明液压 | 温州 | |

31 | 吸油过滤器 | 个 | 1 | 黎明液压 | 温州 | |

32 | 空气滤清器 | 个 | 1 | 黎明液压 | 温州 | |

33 | 液位计 | 个 | 1 | 黎明液压 | 温州 | |

34 | 液位控制继电器 | 个 | 1 | 黎明液压 | 温州 | |

35 | 冷却泵站 | 液压泵 | 台 | 1 | 航发机械 | 上海 |

36 | 电动机 | 台 | 1 | 贝特机电 | 南京 | |

37 | 联轴器 | 个 | 1 | 国产 | ||

38 | 冷却器 | 个 | 1 | 兴中液压 | 国产 | |

39 | 吸油过滤器 | 个 | 1 | 黎明液压 | 温州 | |

40 | 回油过滤器 | 个 | 1 | 黎明液压 | 温州 | |

41 | 回收泵站 | 泵机组 | 台 | 1 | 国产 | |

42 | 液位计 | 个 | 1 | 黎明液压 | 温州 | |

43 | 液位控制继电器 | 个 | 1 | 黎明液压 | 温州 | |

44 | 单向阀 | 个 | 1 | 华德液压 | 北京 |

4.1.2非标元件

NO | 项目 | 名称 | 说明 | 单位 | 数量 | 品牌 |

1 | 机械部分 | 增压器 | 设计加工件 | 个 | 1 | 思凯达 |

2 | 油路阀块 | 设计加工件 | 块 | 2 | 思凯达 | |

3 | 进油方杆 | 设计加工件 | 块 | 1 | 思凯达 | |

4 | 出油方杆 | 设计加工件 | 块 | 1 | 思凯达 | |

5 | 油箱及附件 | 自制并防锈处理 | 套 | 2 | 思凯达 | |

6 | 管路连接 | 高压软管及管接头,包括钢管部分 | 总成 | 1 | 思凯达 | |

7 | 泵阀安装柜 | 碳钢烤漆 | 套 | 1 | 思凯达 | |

8 | 试件箱 | 设计加工件 | 套 | 1 | 思凯达 | |

9 | 导杆 | 外购件 | 根 | 2 | 思凯达 | |

丝杆 | 外购件 | 根 | 1 | 思凯达 | ||

10 | 计算机柜 | 碳钢烤漆 | 套 | 1 | 思凯达 | |

11 | 试件安装连接转换接头(KJ系列、DN系列) | 设计加工件 | 套 | 1 | 思凯达 | |

12 | 电气部分 | 电脑 | 22寸液晶显示器 | 台 | 1 | DELL |

13 | 激光打印机 | 台 | 1 | HP | ||

14 | 采集卡及电气元件 | 套 | 1 | 研华 | ||

15 | 自动控制软件 | 套 | 1 | 思凯达 |

第五节 安装、调试及培训

本试验台由以下三部分组成:

动力站:主泵、介质输送油泵、冷却油泵、集成阀块、增压器等组装在同一底座上。

电气控制柜及计算机测试系统:各电机启动按钮和仪表均安装在操纵台上。

试验柜(含温度控制):主要用于安装待试验的软管,漏油回收,以及试验柜内部的环境温度控制。

5.1安装条件及要求:

1.将试验台放置一个通风良好的地方,不得靠墙放置,其周围一米以内无障碍物。若减少噪音,可将动力站和试验柜底部垫上厚度不小于5mm 的耐油橡胶板。

2.将动力站冷却器进出水管与水源连接,管径为DN30。水的使用量与使用工况有关,建议配备160L/min的冷却循环水,循环水温应≤30℃。为了合理利用水源,在进回水管路上必须安装截止阀。

3.将操作台与AC380V 电源连接,并将设备可靠的接地,信号线均采用屏蔽电缆且采取与动力电缆分槽埋入的措施,防止空间干扰。

4.向两个液压油箱注入液压油至规定液位。

注意:加油时不允许将未经过过滤的液压油直接加入油箱中,应利用滤清精度10μ以上的滤油车向油箱注油。

5.2调试及培训

(一)设备调试:在设备安装完毕后,进行调试。

1.电气调试,通电测试,信号测试等;

2.液压系统调试

液压设备安装、循环冲洗合格后,都要对液压系统进行必要的调整试车,使其在满足各项技术参数的前提下,按实际生产工艺要求进行必要的调整,使其在重负荷情况下也能运转正常。

(1)液压系统调试前的准备工作

① 需调试的液压系统必须在循环冲洗合格后,方可进入调试状态。

② 液压驱动的主机设备全部安装完毕,运动部件状态良好并经检查合格后,进入调试状态。

③ 控制液压系统的电气设备及线路全部安装完毕并检查合格。

④ 熟悉调试所需技术文件,如液压原理图、管路安装图、系统使用说明书、系统调试说明书等。根据以上技术文件,检查管路连接是否正确、可靠、选用的油液是否符合技术文件的要求,油箱内油位是否达到规定高度,根据原理图、装配图认定各液压元器件的位置。

⑤ 清除主机及液压设备周围的杂物,调试现场应有必要明显的安全设施和标志,并由专人负责管理。

⑥ 参加调试人员应分工明确,统一指挥,对操作者进行必要的培训。

(2) 液压系统调试步骤

1) 调试前的检查

① 根据系统原理图、装配图及配管图检查并确认每个支路的电磁阀操纵。

② 电磁阀分别进行空载换向,确认电气动作是否正确、灵活,符合动作顺序要求。

③ 将泵吸油管、回油管路上的截止阀开启,泵出口溢流阀及系统中安全阀手柄全部松开。

④ 流量控制阀置于小开口位置。

⑤ 按照使用说明书要求,向蓄能器内充氮。

2) 启动液压泵

① 用手盘动电动机和液压泵之间的联轴器,确认无干涉并转动灵活。

② 点动电动机,检查判定电动机转向是否与液压泵转向标志一致,确认后连续点动几次,无异常情况后按下电动机启动按钮,液压泵开始工作。

3) 系统排气

启动液压泵后,将系统压力调到1.0MPa左右,分别控制电磁阀换向,使油液分别循环到各支路中,拧动管道上设置的排气阀,将管道中的气体排出;当油液连续溢出时,关闭排气阀。增压缸排气时可将增压缸活塞杆伸出侧的排气阀打开,电磁阀动作,活塞杆运动,将空气挤出,升到上止点时,并闭排气阀。打开另一侧排气阀,使增压缸下行,排出无杆腔中的空气,重复上述排气方法,直到将增压缸中的空气排净为止。

4) 空载调试

将系统压力恢复到准备调试状态,然后按调试说明书中规定的内容,分别对系统的压力、流量、速度、行程进行调整与设定,可逐个支路按先手动后电动的顺序进行。手动调整结束后,应在设备机、电、液单独无负载试机完毕后,开始进行空载联动试机。

5) 负载试机

设备开始运行后,应逐渐加大负载,如情况正常,才能进行最大负载试机。最大负载试机成功后,应及时检查系统的工作情况是否正常,对压力、噪声、振动、速度、温升、液位等进行全面检查,并根据试机要求做出记录。

6) 液压系统的验收

液压系统试机过程中,应根据设计内容对所有设计值进行检验,根据实际记录结果判定液压系统的运行状况,由用户、制造厂、安装单位进行交工验收,并在有关文件上签字。

(二) 设备培训分为三个阶段

(1) 在设备安装阶段:对具体设备操作人员进行设备原理,流程,关键器件等技术培训,并对设备安装过程进行监督。

(2) 在设备调试阶段:对具体设备操作人员进行设备操作培训,直至可独立操作。

(3) 在设备调试后:对具体设备操作人员进行设备维修与规章培训;进行考核。

5.3设备参考图片

标签: